USŁUGI

Audyty i oceny maszyn

Usługi z tego obszaru można podzielić na dwie grupy. Maszyny już użytkowane oraz maszyny dopiero projektowane/budowane. W obu przypadkach bazą weryfikacyjną do oceny są wymagania prawne i techniczne. Oferujemy przekrojowe sprawdzenie obejmujące ocenę ryzyka i rekomendacje techniczne dopasowane do każdego rodzaju maszyny. Kliknij po więcej szczegółów.

Konsultacje i warsztaty

W przypadku potrzeby przeanalizowania wybranych aspektów bezpieczeństwa maszyn proponujemy usługi konsultacyjne skupiające się na meritum zagadnienia. Mogą one przyjmować formę zdalną lub być zrealizowane w środowisku pracy maszyny. Organizujemy również warsztaty techniczne w zakładach pracy poświęcone konkretnym tematom z dziedziny bezpieczeństwa technicznego. Pomagamy konstruować nowe maszyny i produkty.

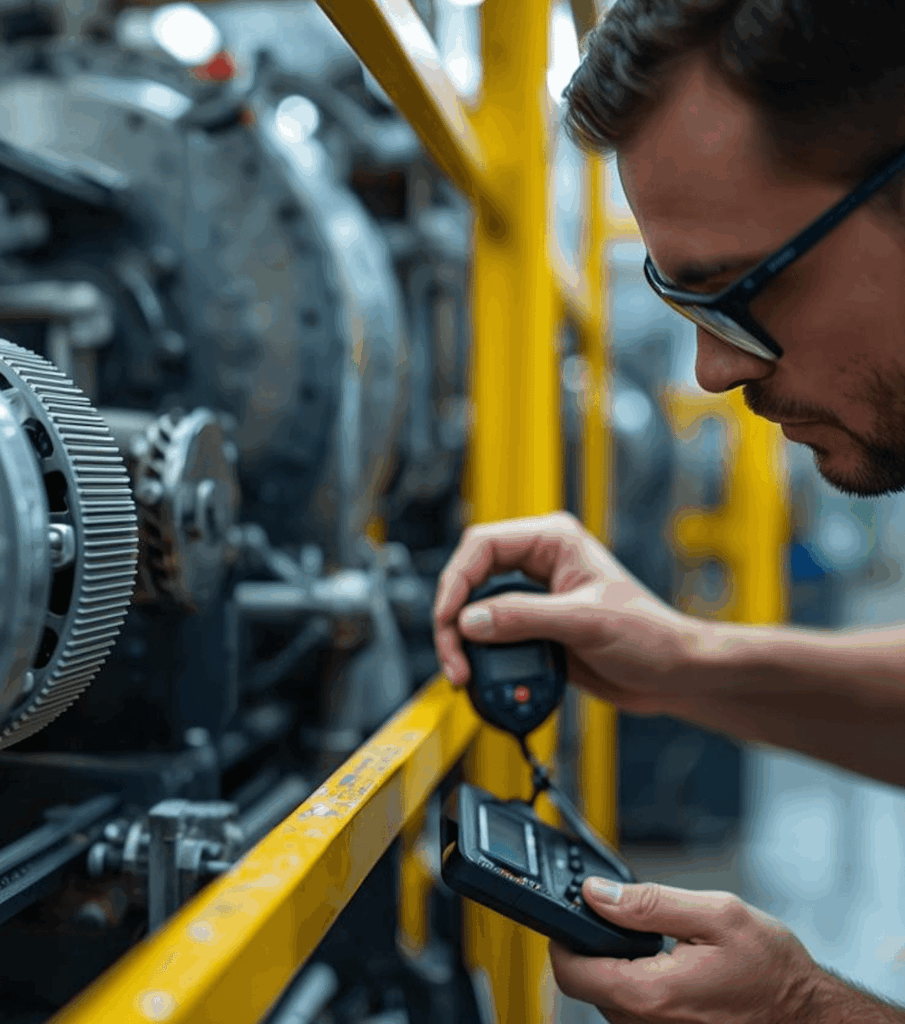

Pomiary dobiegu maszyn

Techniczne środki bezpieczeństwa takie kurtyny świetlne, skanery laserowe czy osłony blokujące wymagają regularnych inspekcji w zakresie trwania czasu zatrzymywania (czasu dobiegu) elementów maszyn po ich naruszeniu. Znajomość czasu dobiegu pozwala potwierdzić poprawność umiejscowienia tych urządzeń ochronnych. Wykonujemy pomiary i przedstawiamy raporty wraz z interpretacją wyników.

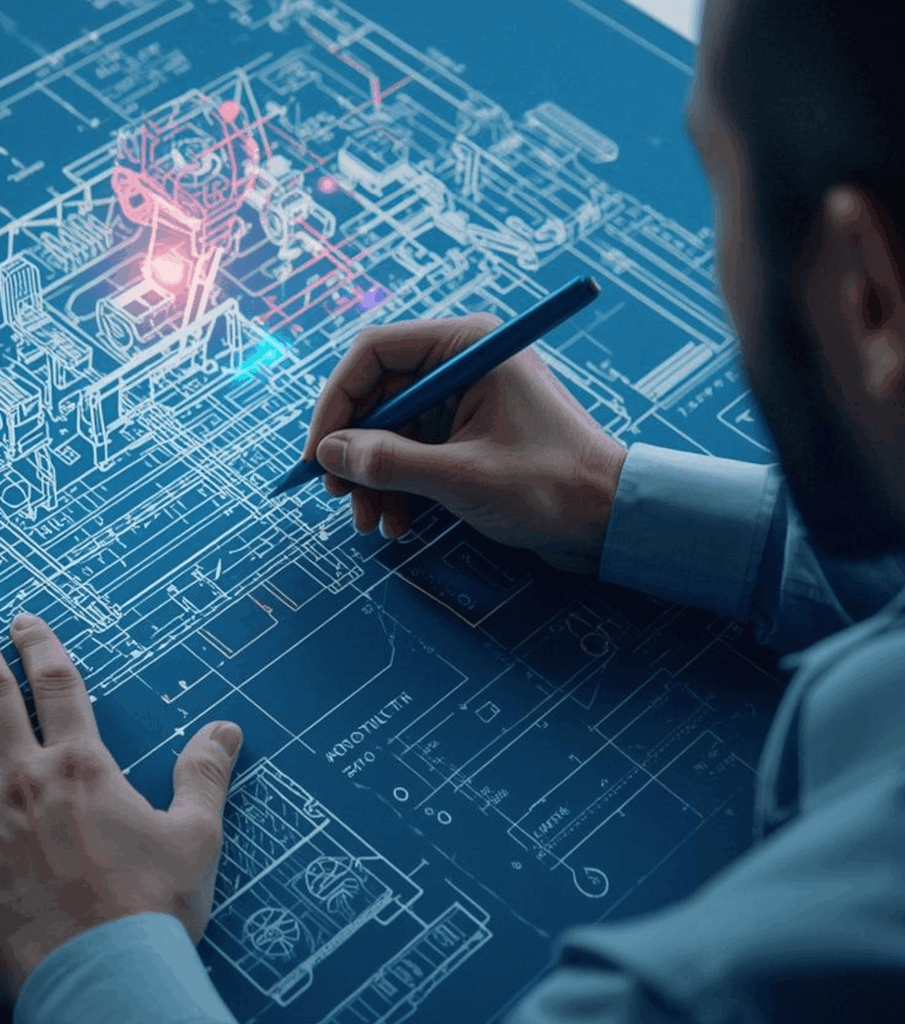

Koncepcje bezpieczeństwa

Koncepcje bezpieczeństwa pozwalają na doprecyzowanie rekomendacji z audytów i ocen maszyn w celu przełożenia ich na konkretne wymagania dla zespołów wdrożeniowych czy służb utrzymania ruchu. Opracowania te powstają w konsultacji i zatwierdzeniu z zakładowymi służbami technicznymi, działami produkcji, technologii i BHP. Są one kluczem do sukcesu w efektywnym dostosowaniu maszyn do wymagań bezpieczeństwa łączącym wysoką produktywność wyposażenia.

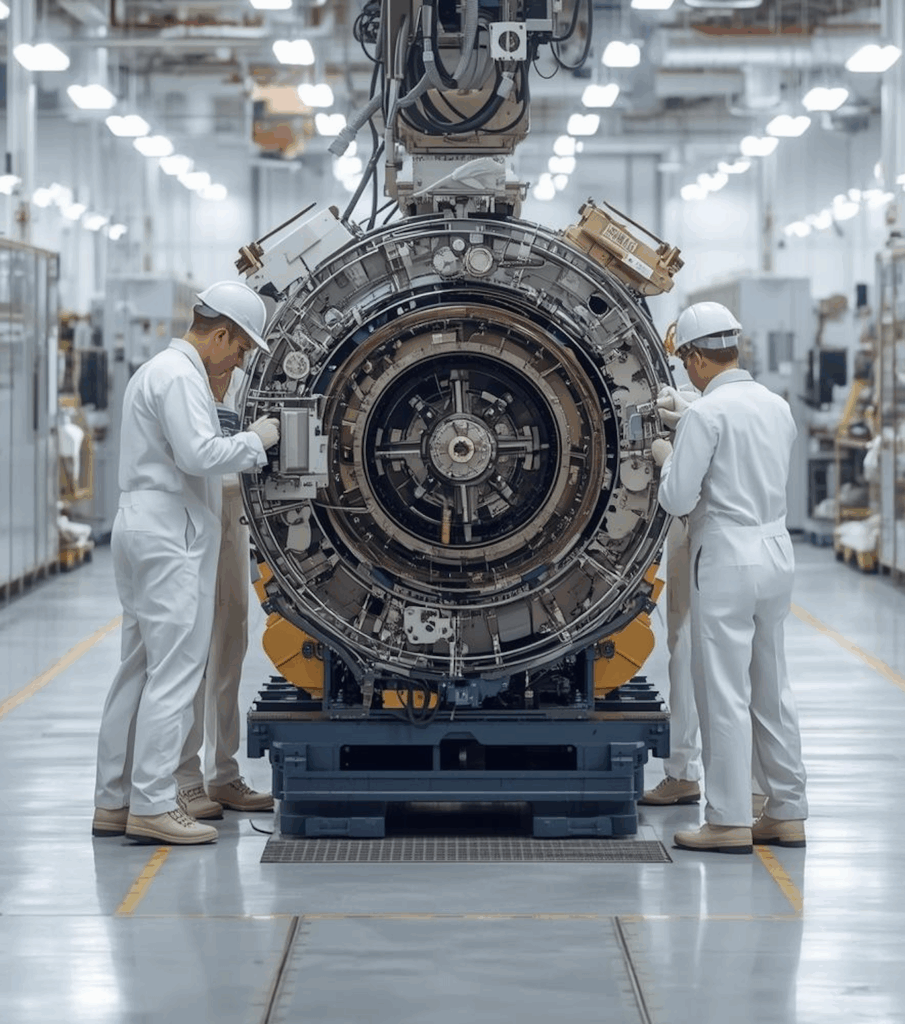

Dostosowanie maszyn

Prowadzimy kompleksowe prace dostosowawcze dla maszyn do wymagań minimalnych i zasadniczych. Nasze realizacje obejmują etapy projektowania systemów bezpieczeństwa, kompletacji i prefabrykacji wyposażenia, prace i integrację na obiekcie, walidację, testy i odbiory produkcyjne, aż po dostarczenie finalnej dokumentacji.

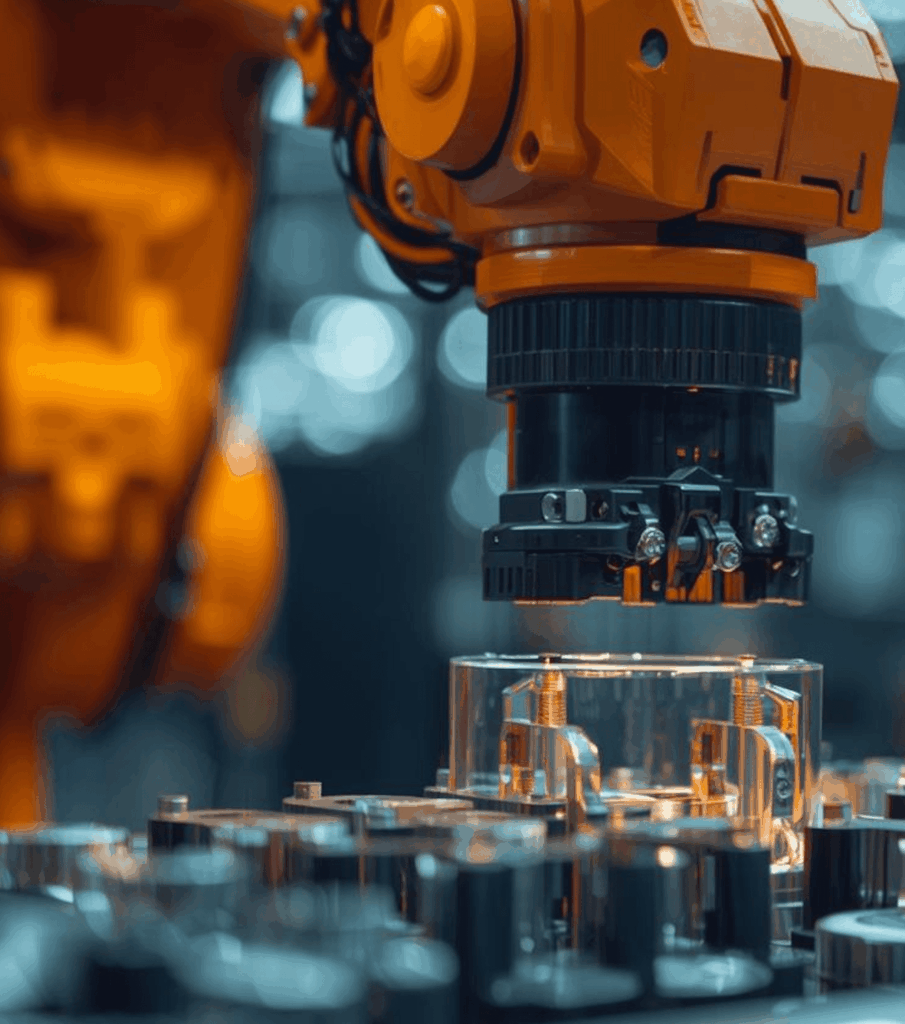

Modernizacje i Automatyzacja

Realizujemy projekty techniczne dla maszyn i instalacji przemysłowych polegające na modernizacji istniejącego wyposażenia. Oferujemy wdrożenia rozwiązań automatyzacji odpowiedzialnych za usprawnienie wydajności i jakości procesów produkcyjnych, czy skrócenie cyklów pracy. Prace prowadzone są w pełnym zakresie wraz z zarządzaniem projektem.

Certyfikacja CE

Wspieramy użytkowników, importerów i producentów maszyn w uzyskaniu oznakowania CE i deklaracji zgodności WE dla maszyn na zgodność z Dyrektywą Maszynową 2006/42/WE lub Rozporządzeniem Parlamentu Europejskiego i Rady (UE) 2023/1230. W zależności od przypadku rola naszej firmy może być ograniczona do doradztwa lub rozszerzona na pełne wsparcie wraz z wypełnieniem wszelkich wymagań prawnych i organizacyjnych w tym zakresie.

Audyty i oceny maszyn

Audyty bezpieczeństwa maszyn

Ten rodzaj oceny jest dedykowany w szczególności dla użytkowników – zakładów produkcyjnych użytkujących maszyny. Nasi eksperci przeprowadzają kompleksową ocenę ryzyka maszyn zgodnie z wytycznymi normy PN-EN ISO 12100 zharmonizowanej z Dyrektywą Maszynową 2006/42/WE, wraz z pełną oceną zgodności z przepisami prawa. Prace odbywają się w lokalizacji wskazanej przez klienta.

Punktem wyjściowym do oceny jest określenie zakresu wymagań jakim podlega dana maszyna (najczęściej wymagania minimalne – wdrożenie Dyrektywy 2009/104/WE lub wymagania zasadnicze – wdrożenie dyrektywy 2006/42/WE). W trakcie audytu identyfikowane są wszelkie zagrożenia jakie stwarza maszyna, następnie dla nich szacowany jest wyjściowy poziom ryzyka. Kolejnym krokiem jest zbadanie skuteczności konstrukcji, aktualnie zastosowanych technicznych środków redukcji ryzyka i informacji dla użytkownika, co ma miejsce w odniesieniu do przedmiotowych norm technicznych. Istotnym etapem naszych prac jest zbadanie niezawodności układów sterowania maszyn, np. zgodnie z wytycznymi norm PN-EN ISO 13849-1 (PL – Performance Level). W formie pisemnego raportu informujemy użytkownika o aktualnym poziomie ryzyka związanym z wcześniej zidentyfikowanymi zagrożeniami i o tym jak dobrze zaimplementowane są wszelkie środki redukujące ryzyko,. W sytuacji gdyby aktualny poziom ryzyka wykraczał poza granice akceptowalności, nasi eksperci przygotowują rekomendacje usprawnień, które po wdrożeniu pozwolą na zminimalizowanie ryzyka do poziomu akceptowalnego. W trakcie audytu wykonujemy nie tylko testy funkcjonalne maszyny dla zidentyfikowanych funkcji bezpieczeństwa zapewnianych przez aktualnie zainstalowane techniczne środki bezpieczeństwa (m.in. kurtyny świetlne, skanery laserowe, urządzenia sterowania oburęcznego czy osłony blokujące), ale również niezbędne pomiary bezpieczeństwa (pomiary mechaniczne, pomiary sił, prędkości czy czasów zatrzymywania – dobiegów). Dzięki tym czynnościom otrzymują Państwo wiarygodną informację o stanie skuteczności tych rozwiązań.

Po audycie w czasie spotkania zamykającego otrzymacie Państwo kluczowe wnioski, które mogą pozwolić na wdrożenie pierwszych działań redukujących ryzyko bądź pozwalających na osiągnięcie zgodności z wymaganiami prawnymi. Finalny raport z audytu jest przekazywany po opracowaniu szczegółów w kolejnych dniach. Nasza usługa uwzględnia omówienie finalnego raportu z Państwa przedstawicielami i nakreślenie kolejnych kroków praktycznych.

Oceny maszyn na etapie projektu, budowy i uruchomienia (oceny DRA, FAT i SAT)

Ta usługa dedykowana jest dla producentów maszyn lub działów inwestycji, nowych projektów, utrzymania ruchu i pokrewnych – odpowiedzialnych za wdrażanie nowych technologii w swoich miejscach pracy (klienci końcowi). W ramach oceny nasi eksperci przeprowadzają ocenę ryzyka maszyny zgodnie z wytycznymi normy PN-EN ISO 12100 zharmonizowanej z Dyrektywą Maszynową 2006/42/WE, wraz z pełną oceną zgodności z przepisami prawa.

Oceny te mogą odbywać się nawet kilkukrotnie w zależności od stopnia złożoności wdrażanej technologii i harmonogramu projektu. W typowym przypadku nasi eksperci asystują Państwa specjalistom w trakcie wszystkich etapów budowy maszyny weryfikując założenia projektowe – Design Risk Assessment (DRA), uczestnicząc w odbiorach u dostawcy (producenta maszyny) – Factory Acceptance Test (FAT), aż po etap końcowy odbioru maszyny w docelowej lokalizacji (fabryka klienta końcowego) – Site Acceptance Test (SAT). Wybrane etapy prac mogą być prowadzone zdalnie z wykorzystaniem środków do komunikacji na odległość co znakomicie podnosi efektywność przedsięwzięcia, zwłaszcza przy sprowadzaniu technologii z zagranicy.

Podobnie jak w przypadku klasycznego audytu bezpieczeństwa maszyn w trakcie oceny bazujemy również na mających zastosowanie normach technicznych dla środków redukcji ryzyka. Układy sterowania odpowiedzialne za realizację funkcji bezpieczeństwa maszyn podlegają szczególnemu sprawdzeniu. Korzystamy przy tym z fachowego oprogramowania SISTEMA pomagając Państwu opracować rzetelną dokumentację projektową.

Dzięki tak przeprowadzanym pracom mają Państwo pewność, że nowo instalowane maszyny będą spełniać wymagania w zakresie bezpieczeństwa od pierwszego dnia pracy w fabryce. Podejście to minimalizuje wydatki inwestycyjne na dostosowanie maszyn w późniejszym okresie, ponieważ potencjalne niezgodności z wymaganiami prawnymi i technicznymi mogą być wyeliminowane jeszcze na etapie projektowania i budowy maszyny.

Oceny okresowe, zespołów maszyn i korporacyjne odbiory maszyn

Oferujemy wykonywanie ocen okresowych i specjalnych dla maszyn (np. przegląd układów sterowania), ocen po wdrożonych modernizacjach, po relokacjach i ich instalacjach na innych stanowiskach pracy. Bazą do wykonania oceny są obowiązujące przepisy prawa i mające zastosowanie normy techniczne.

Wykonujmy również oceny dla maszyn i ciągów technologicznych powstających z połączenia pojedynczych maszyn czy maszyn nieukończonych. W ramach prowadzonych prac weryfikujemy czy nowo powstały system powinien być zakwalifikowany jako zespół maszyn i jeśli ma to zastosowanie, wspieramy naszych klientów w procesie oceny i osiągnięcia zgodności, opracowaniu nowej deklaracji zgodności WE i oznakowania CE zgodnie z wymaganiami Dyrektywy Maszynowej 2006/42/WE czy Rozporządzenia Parlamentu Europejskiego i Rady (UE) 2023/1230.

Nasi specjaliści przeprowadzają także oceny odbiorcze w oparciu o istniejące przepisy prawa poszerzone o korporacyjne wymagania dla maszyn w danych firmach. Oceniamy maszyny dedykowane na inne rynki (poza rynkiem Unii Europejskiej), przykładowo dla maszyn dedykowanych na rynki USA (OSHA) czy Brazylii (NR-12). Efektem prac każdorazowo są szczegółowe raporty określające stan maszyny, potencjalne odstępstwa od zgodności i praktyczne rekomendacje w zakresie poprawy bezpieczeństwa.

Ostatnią formą oceny w naszej ofercie jest inwentaryzacja całego parku maszyn w. fabryce tzw. „screening”. Proces ten polega na klasyfikacji każdej z maszyn znajdujących się w fabryce pod względem aktualnego poziomu ryzyka. W ramach ocen identyfikowane są kluczowe czynniki zagrażające i potencjalne niezgodności z wymaganiami. Efektem oceny jest baza danych maszyn, która pozwala ustalić priorytety i rozplanować kolejne kroki w procesie poprawy bezpieczeństwa maszyn w zakładzie pracy.

Konsultacje i warsztaty

Nasza firma specjalizuje się w dostarczaniu profesjonalnych usług konsultacyjnych w zakresie bezpieczeństwa maszyn i procesów przemysłowych. Wspieramy klientów w pełnym cyklu – od zrozumienia i interpretacji wymagań prawnych, przez przygotowanie analiz, aż po skuteczne wdrożenie rozwiązań technicznych. Naszym priorytetem jest zapewnienie, aby wszystkie procesy i urządzenia były zgodne z obowiązującymi normami i dyrektywami, a jednocześnie gwarantowały najwyższy poziom bezpieczeństwa pracy.

Oferujemy kompleksową ocenę ryzyka dla maszyn i procesów, obejmującą również zagadnienia ATEX i bezpieczeństwa procesowego (w oparciu o analizy HAZOP). Doradzamy w zakresie stosowania norm typu A, B i C zharmonizowanych z Dyrektywą Maszynową, pomagając klientom uniknąć niejasności interpretacyjnych i kosztownych błędów wdrożeniowych. Nasze doświadczenie obejmuje także bezpieczeństwo funkcjonalne – przeprowadzamy szczegółowe analizy układów sterowania bezpieczeństwa zgodnie z wymaganiami ISO 13849-1 (Performance Level), czy norm sektorowych z grupy EN 61508 (Safety Integrity Level).

Jesteśmy także partnerem w obszarze nowych technologii. Doradzamy przy wdrażaniu wózków samojezdnych AGV i AMR zgodnie z normą ISO 3691-4, robotów przemysłowych (ISO 10218) oraz robotów współpracujących, tzw. cobotów (ISO/TS 15066). Zajmujemy się również aspektami bezpieczeństwa cyfrowego zgodnie z najnowszym Rozporządzeniem w Sprawie Maszyn 2023/1230/UE, które wprowadza nowe wymagania w obszarze cyberbezpieczeństwa systemów przemysłowych.

Wyróżnia nas praktyczne podejście – oprócz doradztwa organizujemy warsztaty w zakładach klientów. Podczas takich spotkań prowadzimy wspólne analizy ryzyka, bazując na rzeczywistych przypadkach z danej produkcji. Dzięki temu uczestnicy nie tylko zdobywają wiedzę teoretyczną, ale również uczą się, jak skutecznie stosować ją w praktyce. To unikalna wartość, która przekłada się na realne podniesienie bezpieczeństwa i efektywności procesów w przedsiębiorstwach naszych klientów.

Pomiary dobiegu maszyn

Pomiar czasu zatrzymywania maszyny, tzw. pomiar dobiegu, to kluczowy sprawdzian zapewnienia skuteczności systemów bezpieczeństwa. Techniczne środki ochronne, takie jak kurtyny świetlne, skanery laserowe, urządzenia sterowania oburęcznego czy osłony blokujące, mogą spełniać swoją funkcję jedynie wtedy, gdy są prawidłowo zdystansowane względem miejsc zagrożenia. Wymaganą odległość określa norma PN-EN ISO 13855. Jej składową jest rzeczywisty czas zatrzymywania maszyny. To właśnie ten parametr pozwala obliczyć minimalny dystans, w jakim powinny być zamontowane urządzenia ochronne, aby realnie zabezpieczać operatora.

Należy pamiętać, że w miarę eksploatacji maszyn czasy dobiegu ulegają zmianie – zużywające się mechanizmy sprawiają, że proces hamowania stopniowo się wydłuża. W praktyce oznacza to, że system bezpieczeństwa, który początkowo działał prawidłowo, po pewnym czasie może przestać spełniać swoje zadanie. Dlatego tak istotne jest regularne kontrolowanie czasów zatrzymywania i weryfikowanie ich zgodności z wymaganiami.

Zgodnie z wytycznymi, to producent maszyny powinien określić częstotliwość wykonywania pomiarów. Jeżeli jednak dokumentacja nie podaje takich wartości, nasza wieloletnia praktyka wskazuje, że należy przeprowadzać badania co najmniej raz w roku, przy czym odstępy pomiędzy kolejnymi inspekcjami nie powinny przekraczać 15 miesięcy. Takie zalecenia można znaleźć w przepisach niektórych krajów Unii Europejskiej.

Oferujemy profesjonalne pomiary z wykorzystaniem specjalistycznych dobiegometrów i zgodnie z normatywną metodologią. Każde badanie kończymy raportem, który zawiera zarówno ocenę aktualnego stanu, a jeśli to konieczne rekomendacje dotyczące korekt w mechanizmach maszyny lub jej układach sterowania. Dzięki temu możesz mieć pewność, że systemy bezpieczeństwa w Twojej firmie zachowują pełną skuteczność i zapewniają realną ochronę pracowników.

Koncepcje bezpieczeństwa

Koncepcja bezpieczeństwa to usługa skierowana do firm, które dysponują już wstępną specyfikacją działań dostosowawczych dla maszyn, np. w formie oceny ryzyka lub innych analiz przygotowanych samodzielnie bądź przez podmioty zewnętrzne. Naszym zadaniem jest przekształcenie tych materiałów w spójny i szczegółowy plan działań, który pozwoli bezpiecznie i skutecznie wdrożyć niezbędne zmiany.

Na bazie dostarczonych dokumentów oraz konsultacji z Państwa zespołami – najczęściej działem produkcji, BHP i utrzymania ruchu – przygotowujemy rozbudowany dokument projektowy. Zawiera on szkice koncepcyjne systemów bezpieczeństwa, zaktualizowane layouty maszyn z naniesionymi rozwiązaniami, a także opisy funkcjonalne systemów oraz sposobu pracy maszyny po wdrożeniu zmian.

Szczególnym elementem opracowania są tzw. matryce wyłączeń, czyli przejrzyste tabele prezentujące zależności między trybami pracy maszyny, zastosowanymi technicznymi środkami ochronnymi a reakcjami poszczególnych napędów i mechanizmów. Takie zestawienie pozwala szybko i jednoznacznie określić, jak maszyna zachowa się w każdej sytuacji, zwiększając transparentność i bezpieczeństwo planowanych rozwiązań.

Opracowanie koncepcji bezpieczeństwa stanowi solidną podstawę do kolejnych kroków: oszacowania realnych kosztów, zaplanowania harmonogramu, a następnie przeprowadzenia fazy projektowej i integracyjnej. To uporządkowany proces, który minimalizuje ryzyko nieprzewidzianych trudności w trakcie realizacji.

Wdrożenie koncepcji, którą wspólnie wypracujemy, jest gwarancją osiągnięcia optymalnej równowagi między produktywnością a bezpieczeństwem maszyn. Dzięki temu możliwe jest zarówno spełnienie wymagań prawnych i normatywnych, jak i zachowanie ciągłości i efektywności produkcji.

Dostosowanie maszyn

Dostosowanie maszyn to usługa, której celem jest zapewnienie zgodności maszyn produkcyjnych z obowiązującymi wymaganiami bezpieczeństwa. Zakres tych wymagań uzależniony jest od daty produkcji lub daty pierwszego oddania maszyny do użytku na terenie Unii Europejskiej. W przypadku Polski datą graniczną jest 1 maja 2004 roku – dzień wstąpienia naszego kraju do UE. Maszyny sprzed tego terminu, muszą spełniać wymagania minimalne, natomiast maszyny wprowadzone po tej dacie muszą spełniać wymagania zasadnicze określone w przepisach i rozporządzeniach wdrażających dyrektywy unijne.

Nasz zespół posiada wieloletnie doświadczenie w dostosowywaniu maszyn do wymagań bezpieczeństwa. Realizowaliśmy projekty dla przedsiębiorstw z różnych branż, obejmując m.in. maszyny do obróbki metali (prasy mechaniczne, hydrauliczne i krawędziowe, maszyny warsztatowe i CNC), a także urządzenia wykorzystywane w przemyśle gumowym, spożywczym, drzewnym, papierniczym, przy produkcji folii czy materiałów budowlanych.

Prace prowadzimy kompleksowo – od opracowania koncepcji bezpieczeństwa, przez etap projektowy i przedwdrożeniowy, instalację, rozruchy i produkcję próbną, aż po odbiory końcowe. Każdy projekt kończymy dostarczeniem kompletnej dokumentacji powykonawczej, a także wystawieniem stosownych certyfikatów bezpieczeństwa i deklaracji zgodności. Nasza usługa obejmuje również zarządzanie projektem, bieżący udział w pracach oraz koordynację podwykonawców, co pozwala Państwu skupić się na ciągłości produkcji.

W zależności od zakresu projektu ingerujemy w konstrukcję mechaniczną, układy hydrauliczne i pneumatyczne, projektujemy i budujemy układy sterowania elektrycznego (szafy sterownicze i instalacje obiektowe), a także programujemy sterowniki PLC, sterowniki bezpieczeństwa oraz układy napędowe. Dzięki temu możemy zaoferować pełne wsparcie – od koncepcji po wdrożenie.

Dostosowanie maszyn z nami to gwarancja spełnienia wymogów prawnych i normatywnych, a jednocześnie optymalizacji bezpieczeństwa i niezawodności produkcji. Już dziś skontaktuj się z nami i umów wizytę przedofertową – wspólnie znajdziemy rozwiązania najlepiej dopasowane do Twoich potrzeb.

Modernizacje i Automatyzacja

W dobie rosnącej konkurencji i szybko zmieniających się wymagań rynkowych modernizacja i automatyzacja maszyn staje się jednym z kluczowych sposobów na utrzymanie wydajności, efektywności i bezpieczeństwa produkcji. Nasza firma oferuje kompleksowe rozwiązania dla różnych gałęzi przemysłu — przemysłu metalowego, spożywczego, drzewnego, tworzyw sztucznych czy materiałów budowlanych. Dzięki doświadczeniu w pracy z maszynami starszymi oraz nowoczesnymi liniami produkcyjnymi potrafimy dostosować zakres prac tak, aby modernizacja przyniosła maksymalne korzyści przy rozsądnym koszcie.

Zakres naszych działań obejmuje: analizę i ocenę stanu istniejących maszyn, identyfikację miejsc wymagających usprawnień, projektowanie rozwiązań automatyzujących procesy manualne, integrację zaawansowanych układów sterowania – PLC i sterowników bezpieczeństwa, wymianę napędów, czujników i systemów pomiarowych, modernizację układów hydraulicznych i pneumatycznych oraz instalację robotów lub systemów wizyjnych tam, gdzie to uzasadnione.

Stawiamy na połączenie wydajności i bezpieczeństwa – automatyzacja nie oznacza jedynie szybszej produkcji, ale także mniejszego ryzyka błędów, awarii i zagrożeń dla operatorów. Modernizacje prowadzimy od etapu koncepcji poprzez projektowanie i wykonawstwo, aż po uruchomienie, testy i szkolenie obsługi.

Dzięki automatyzacji uzyskujesz krótsze cykle produkcyjne, wyższą powtarzalność jakości, lepszą kontrolę kosztów operacyjnych i mniejsze zużycie zasobów. Dodatkowo proponujemy rozwiązania umożliwiające monitoring stanu maszyn i predykcję potencjalnych problemów – by reagować na czas i zapobiegać kosztownym przestojom.

Powierzając modernizację nam, zyskujesz partnera, który zadba o pełną obsługę: projekt, integrację systemów, dostawy komponentów, wdrożenie, uruchomienie oraz dokumentację końcową. Skontaktuj się z nami – wspólnie przygotujemy ofertę dopasowaną do specyfiki Twojego zakładu i celów produkcyjnych.

Certyfikacja CE

Wprowadzenie maszyny na rynek Unii Europejskiej wiąże się z obowiązkiem oznakowania CE, jeśli dana maszyna podlega Dyrektywie Maszynowej 2006/42/WE. Nasz zespół ma wieloletnie doświadczenie w prowadzeniu klientów przez wszystkie formalne, techniczne i dokumentacyjne etapy tej procedury. Wynika to z faktu, że w ramach prac projektowych sami wielokrotnie ocenialiśmy, dostosowywaliśmy do wymagań lub budowaliśmy maszyny zgodnie z obowiązującymi normami i przepisami. Dlatego pomagamy przygotować dokumentację techniczną, deklarację zgodności, ocenę ryzyka, instrukcje użytkowania oraz wykonanie testów i badań niezbędnych do spełnienia wymogów prawnych.

Wsparcie w ramach certyfikacji CE obejmuje również pomoc przy wdrożeniu procesu wg. Artykułu 5 Dyrektywy Maszynowej. Jeśli Państwo wyrażą taką potrzebę – podejmujemy rolę upoważnionego przedstawiciela w tym procesie, tzn. przejmujemy część lub całość obowiązków i odpowiedzialności producenta maszyny. Gwarantujemy, że nasze działania są zgodne z artykułami Dyrektywy Maszynowej 2006/42/WE oraz z przepisami krajowymi, które ją wdrażają.

Brak oznakowania CE lub niezgodne z prawem oznaczenie maszyny niesie za sobą poważne konsekwencje prawne i finansowe. Producent lub podmiot wprowadzający maszynę do obrotu bez oznakowania CE lub łamiący wymagania w tym zakresie może być zobligowany do wycofania produktu z rynku, do zakazu jego użytkowania oraz do poniesienia kar finansowych, adekwatnych do stopnia zagrożenia. W skrajnych przypadkach, gdy brak zgodności spowoduje wypadek lub zagrożenie dla zdrowia lub życia, może dojść także do odpowiedzialności karnej. Deklaracja zgodności maszyny nie może być dokumentem poświadczającym nieprawdę – czyli nie może być wystawiona w przypadku brak zgodności z wymaganiami zasadniczymi. Podmioty prowadzące takie praktyki narażają się na poważne konsekwencje prawne.

Certyfikacja CE z INHERENTEK daje pewność, że maszyna jest bezpieczna, spełnia wymagania zasadnicze oraz że dokumentacja formalna i techniczna jest kompletna i poprawna. Dzięki temu unikają Państwo ryzyka sankcji, strat finansowych i problemów prawnych związanych z niedopełnieniem obowiązków. Skontaktuj się z nami, jeśli chcesz mieć pewność, że twoje maszyny są bezpieczne i zgodne z obowiązującym prawem.

SKONTAKTUJ SIĘ Z NAMI

Masz pytania? Jesteśmy zawsze otwarci na rozmowy o Twojej działalności, nowych projektach, możliwościach współpracy i tym, jak możemy Ci pomóc.